热门产品

近期更新

热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2025-10-09 浏览量:

一、冷却塔换填料的核心价值与行业现状深度剖析

冷却塔作为工业冷却系统的心脏设备,其填料性能直接影响冷却效率与能耗水平。据中国制冷学会2024年数据显示,全国工业冷却塔总量已突破80万台,其中超过60%的设备存在填料老化问题。填料作为热交换的核心介质,其老化会导致冷却效率下降15%-30%,直接增加企业运营成本。当前行业普遍存在“重维修轻维护”的误区,许多企业直到填料完全失效才进行更换,导致设备寿命缩短和能源浪费。

填料老化对冷却效率的具体影响机制

填料老化主要表现为表面结垢、材料脆化、结构变形三种形态。以PVC填料为例,在持续高温高湿环境下,填料表面会形成0.5-2mm厚的钙镁盐沉积层,导致热阻增加40%-60%。同时,紫外线照射会使PVC分子链断裂,材料抗拉强度从初始的28MPa降至12MPa以下,出现明显的脆化现象。结构变形则多因安装不当或长期振动导致,填料片间距从标准的20mm扩大至35mm,严重影响气液接触面积。

二、冷却塔填料更换的精准时机判断与风险评估

科学判定换填料时机的量化指标

行业规范GB/T 31329-2024《工业冷却塔性能测试规范》明确规定,当填料热阻超过初始值的1.5倍或压降增加20%时,必须进行更换。实际工程中可通过以下三种方法进行综合判断:

换填料前的风险评估与预案制定

在正式更换前需进行全方位风险评估,包括:

三、冷却塔换填料全流程标准化操作规范

施工前的精细化准备工作

换填料施工的标准化流程

步骤一:旧填料拆除与废弃物处理

采用机械拆除与人工清理相结合的方式,使用高压水枪(压力15-20MPa)配合尼龙刷清除填料表面结垢。拆除的旧填料需按危废处理标准进行分类处置,含重金属填料必须交由具备资质的环保公司处理。

步骤二:新填料安装的精准控制

步骤三:系统调试与性能验证

安装完成后需进行72小时连续运行测试,重点监测:

四、特殊工况下的换填料技术解决方案

高温高湿环境下的填料选型与安装

在钢铁冶炼等高温工况中,推荐使用改性聚丙烯(PPR)填料,其耐温性能可达110℃,抗老化性能较普通PVC提升2倍。安装时需采用“热膨胀补偿”设计,在填料层顶部预留50mm伸缩缝,防止因热胀冷缩导致结构开裂。

腐蚀性介质环境下的防护措施

对于含有氯离子、硫化物等腐蚀性介质的冷却水,需采用双层防护结构:内层使用钛合金填料(耐腐蚀性最优),外层使用玻璃钢防护罩。同时需定期进行电化学保护,通过牺牲阳极法将腐蚀速率控制在0.1mm/年以下。

五、冷却塔换填料后的长效维护策略

建立科学的维护管理体系

六、行业创新技术与未来发展趋势

新型填料材料的研发进展

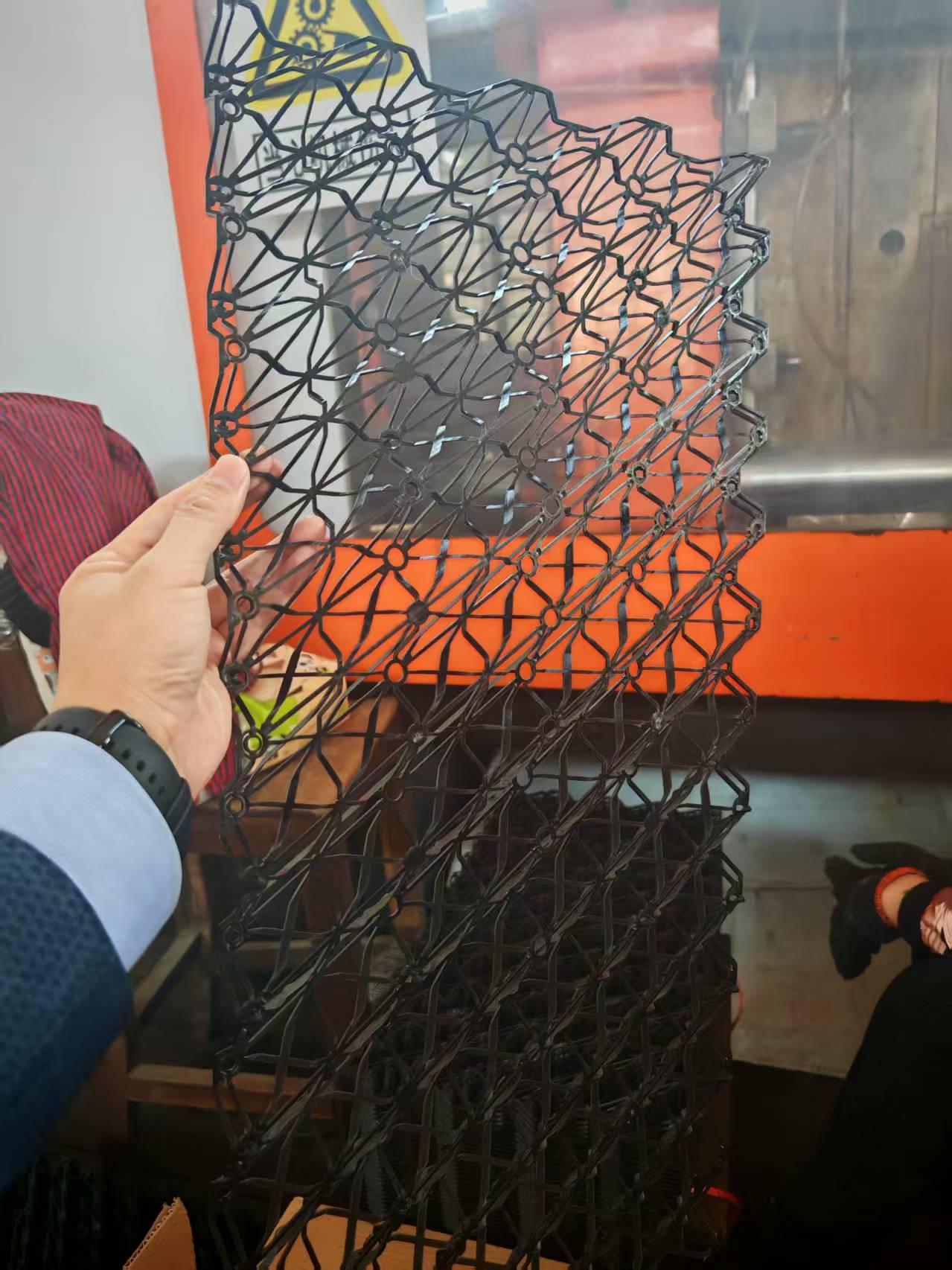

当前行业正积极研发纳米改性填料,通过在PVC基材中添加纳米二氧化钛(含量2%-5%),可使填料表面形成自清洁涂层,抗结垢性能提升40%。同时,3D打印技术已应用于定制化填料生产,可实现复杂流道结构的精准制造,热交换效率提升15%。

智能化换填料技术的发展方向

未来将实现换填料过程的数字化管理,通过BIM技术建立冷却塔三维模型,实现施工过程的虚拟仿真与实时监控。同时,机器人技术的应用将使高空作业更加安全高效,目前已有企业研发出冷却塔专用清洗机器人,可在不停机状态下完成填料清洗作业。

七、行业规范与道德标准践行

遵循国家及行业标准

严格执行GB 50050-2017《工业循环冷却水处理设计规范》、GB/T 31329-2024《工业冷却塔性能测试规范》等国家标准,确保施工过程符合规范要求。同时,积极采用ISO 9001质量管理体系,建立从材料采购到施工验收的全流程质量控制体系。

践行绿色维修理念

在施工过程中严格遵守环保法规,采用低噪音施工设备,控制粉尘排放。旧填料回收率需达到95%以上,实现资源循环利用。同时,推广使用环保型清洗剂,减少对环境的污染。

八、典型案例分析与经验总结

案例一:某石化企业冷却塔改造项目

该企业原有冷却塔填料使用年限已达8年,冷却效率下降25%。通过采用改性PVC填料更换方案,冷却效率恢复至设计值的98%,年节约电费120万元。项目实施过程中采用模块化安装技术,将施工时间缩短至48小时,减少停机损失300万元。

案例二:某电力公司冷却塔节能改造

针对电力行业高温高湿环境,采用不锈钢填料更换方案。通过精确的流场模拟优化填料布局,使冷却效率提升12%,风机能耗降低18%。项目实施后,设备运行稳定性显著提高,年维护成本减少50万元。

九、常见问题深度解析与解决方案

问题一:填料更换后冷却效率未达预期

可能原因包括:填料安装间隙过大导致气流短路、填料表面清洁度不足影响热交换、系统流量分配不均等。解决方案需通过CFD模拟优化流场分布,重新调整填料安装间距,并进行系统流量平衡调试。

问题二:更换后出现异常振动

可能由填料安装不牢固、结构共振、风机动平衡失效等原因引起。需采用振动分析仪进行频谱分析,定位振动源后采取加固填料支撑、调整风机动平衡、增加减振装置等针对性措施。

十、结语

冷却塔换填料是一项涉及热工、材料、结构等多学科的综合性技术工作。通过科学的设计、规范的施工、系统的维护,可显著提升冷却系统效率,降低企业运营成本,延长设备使用寿命。未来随着新材料、新技术的不断发展,冷却塔换填料技术将向更高效、更环保、更智能的方向发展,为工业节能减排事业做出更大贡献。

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:https://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号