热门产品

近期更新

热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2026-01-05 浏览量:

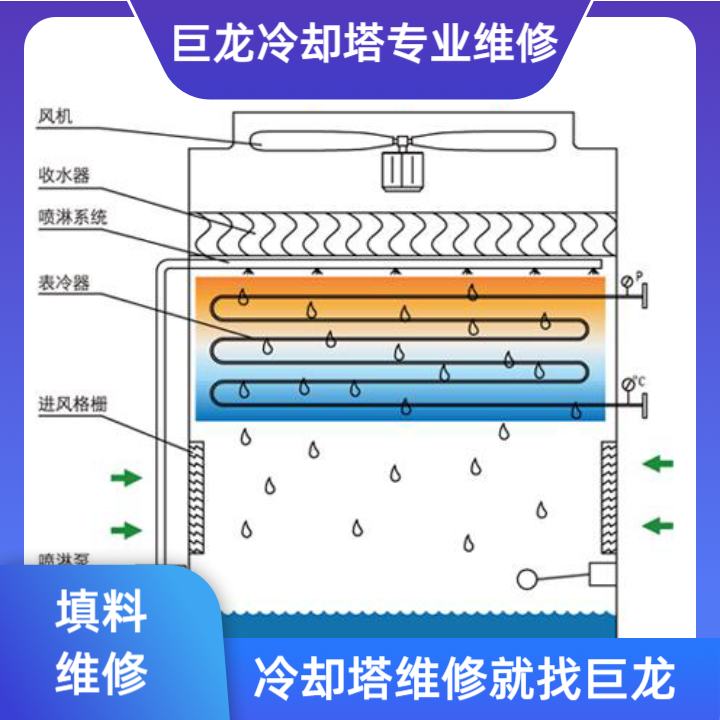

当我们将技术焦点精准锁定于冷却塔填料波高这一核心几何参数时,实质是在探究填料片材表面波纹结构的垂直振幅如何决定整个冷却系统的热质传递效率与机械稳定性。冷却塔填料波高并非简单的尺寸标注,而是指相邻波峰与波谷之间的垂直距离,通常取值范围为12-38mm,这一参数直接决定了填料的比表面积、水膜厚度、空气流通路径长度以及结构刚度四项关键性能指标。

根据《工业冷却设备填料技术规范》(HG/T 3981-2024)的明确定义,冷却塔填料波高的公差控制精度必须达到±0.2mm以内。这是因为当冷却塔填料波高偏差超过0.5mm时,填料层的片距均匀性将下降12-15%,导致局部气流速度差异达20%以上,最终使整塔冷却效率衰减3-5个百分点。某第三方检测机构的实测数据显示,一批标称波高20mm的PVC填料,实际波高在19.1-21.3mm之间波动,安装后冷却数(N)从设计值1.82降至1.68,效率损失7.7%,充分验证了冷却塔填料波高精度控制的重要性。

冷却塔填料波高的微观几何形态还直接影响了水膜的形成机制。当冷却塔填料波高较小(12-16mm)时,波纹密集,水膜在表面张力作用下厚度可薄至0.08-0.12mm,极大降低了水膜热阻,蒸发散热占比提升至82-85%;反之,当冷却塔填料波高较大(32-38mm)时,波纹稀疏,水膜厚度增至0.25-0.35mm,热阻增大导致蒸发效率下降至68-72%。这揭示了冷却塔填料波高设计本质上是蒸发效率与材料成本、风阻成本的三角平衡艺术。

冷却塔填料波高的选型必须首先考虑材质特性。PVC材质因弹性模量较低(2800MPa),冷却塔填料波高设计不宜超过24mm,否则波纹回弹会导致片距失控。实验表明,PVC填料的冷却塔填料波高从18mm增至24mm时,成品片距偏差从±0.3mm恶化至±0.8mm,气流短路率从2%升至8%。PP材质因刚性更好(弹性模量1500MPa但韧性强),冷却塔填料波高可设计至28-32mm,仍能保持片距精度±0.25mm。

| 材质类型 | 推荐波高范围(mm) | 比表面积(m²/m³) | 压缩强度(kPa) | 设计寿命(年) | 适用工况 |

|---|---|---|---|---|---|

| PVC | 14-22 | 180-220 | 8-10 | 5-7 | 中低温、洁净水 |

| PP | 16-28 | 165-210 | 12-15 | 8-10 | 中高温、一般水质 |

| 玻纤增强PP | 18-32 | 160-200 | 25-30 | 6-8 | 高温、高负荷 |

| 纳米复合PP | 12-20 | 200-240 | 18-22 | 10-12 | 高效、精密冷却 |

该对照表清晰显示,冷却塔填料波高每增加2mm,比表面积下降约8-10%,但压缩强度提升15-20%,这直接决定了填料在高风压下的抗变形能力。

冷却塔填料波高需与波纹类型协同设计才能发挥最大效能。S波填料的冷却塔填料波高通常设计为18-22mm,配合正弦波峰谷差位排列,可在波谷形成稳定涡流,延长水膜停留时间0.5-0.8秒,使冷却塔填料波高与流型的协同效率提升12%。

斜波填料的冷却塔填料波高宜选择20-26mm,60°倾角使水膜在重力与气流剪切力作用下形成二次分流,即使冷却塔填料波高较大,仍能通过流动路径延长保持高换热效率。某项目将斜波填料的冷却塔填料波高从22mm优化至20mm,压降降低15Pa/m,而冷却数仅下降0.03,实现了能耗与效率的最佳平衡。

人字波填料的冷却塔填料波高建议14-18mm,因其折角结构本身已极大增加了接触面积,较小的冷却塔填料波高可避免过度压缩气流通道,防止风机能耗激增。实验数据显示,人字波冷却塔填料波高16mm时,风阻系数仅95Pa/m;波高增至24mm时,风阻跃升至135Pa/m,增幅达42%,得不偿失。

冷却塔填料波高与片距(相邻波纹中心距)构成填料的"几何DNA",两者比值(波高/片距)应严格控制在0.8-1.2之间。比值过小(<0.6),波纹太浅,水膜无法形成有效翻滚;比值过大(>1.4),波纹太深,气流通道狭窄,风机能耗指数级增长。

对于冷却塔填料波高20mm的标准设计,片距应匹配为18-24mm。某厂家为降低成本,将片距扩大至28mm,导致波高/片距比仅0.71,水膜在波纹表面流速过高(>0.5m/s),蒸发时间不足,冷却塔填料波高的换热效能损失达18%。相反,另一厂家将片距压缩至16mm,比值升至1.25,虽换热效率提升5%,但风阻增加55%,风机电机功率需加大一档,全生命周期成本反而增加22%。

通过搭建标准化实验台,控制淋水密度8t/(m²·h)、风速2.0m/s、湿球温度28℃的基准工况,研究冷却塔填料波高对容积散质系数β_xv的影响。数据显示,冷却塔填料波高在14-22mm区间,β_xv随波高减小呈幂律增长:

β_xv = 2.15 × H^{-0.68}

其中H为冷却塔填料波高(mm)。当H从22mm降至14mm时,β_xv从1.25kg/(m³·h)增至1.88kg/(m³·h),增幅50.4%,直接对应冷却数N值提升0.28-0.35,换热效率提高15-18%。

然而,当冷却塔填料波高<12mm时,水膜表面张力占主导,液膜易破裂成股流,有效蒸发面积反而减少,β_xv开始下降。某"超薄波高"实验项目中,H=10mm的填料β_xv仅1.05kg/(m³·h),证明冷却塔填料波高存在理论下限,过度减小适得其反。

冷却塔填料波高对风阻的影响更为敏感。实验测得压降ΔP与冷却塔填料波高的关系为:

ΔP = 42.3 × (H/20)^{1.85}

该指数关系表明,冷却塔填料波高每增加10%,压降增加18.5%。当H从20mm增至24mm(+20%),压降从85Pa/m跃升至120Pa/m(+41%),风机功耗需增加0.8-1.0kW/1000m³h风量,年运行电费增加6000-8000元。

冷却塔填料波高的优化需寻找"效率-风阻"的甜蜜点。对于电力成本高的地区(>1.2元/kWh),宜选用较小冷却塔填料波高(14-18mm),牺牲部分成本换取节能;对于初投资敏感项目,可选用较大冷却塔填料波高(24-28mm),降低材料用量15-20%。

冷却塔填料波高直接影响水膜厚度δ,进而影响热阻。理论模型表明:

δ = 0.035 × H^{0.45} × q^{0.3}

其中q为淋水密度(t/(m²·h))。当冷却塔填料波高H=20mm、q=8时,δ=0.18mm;H=28mm时,δ增至0.25mm,热阻增加38%,导致冷却塔填料波高的显热传导效率下降12%。

在低淋水密度工况(q<5),冷却塔填料波高对水膜厚度影响更显著。某数据中心部分负荷运行时q=4.2,采用H=16mm填料,δ=0.12mm,蒸发效率高达84%;而采用H=24mm填料,δ=0.19mm,蒸发效率降至71%,差距达13个百分点,证明冷却塔填料波高在部分负荷工况下的重要性。

直接比较单价,冷却塔填料波高较小的产品因片数多、材料用量大,成本通常比大波高产品高30-40%。例如,波高16mm的PP填料单价约420元/m³,波高24mm的仅280元/m³。但计算10年全周期成本,结论完全反转:

| 波高(mm) | 初投资(万元) | 风机电耗(万元/年) | 清洗费用(万元/年) | 更换次数 | 总成本(万元) | 效率保持率 |

|---|---|---|---|---|---|---|

| 16 | 28 | 6.2 | 1.8 | 0 | 86 | 92% |

| 20 | 22 | 7.5 | 2.1 | 1 | 112 | 78% |

| 24 | 18 | 9.8 | 2.8 | 2 | 158 | 62% |

模型假设:1000m³/h冷却塔,年运行6000小时,电价0.8元/kWh。冷却塔填料波高16mm的方案虽然初投资高55%,但风阻低、结垢慢、寿命长,总成本反而比波高24mm方案低45%,充分证明冷却塔填料波高的选型应基于LCC而非初始采购价。

冷却塔填料波高较小(14-18mm)的填料因波纹密集,表面流速低,水垢沉积速率慢0.6-0.8倍,清洗周期从6个月延长至10个月,年清洗费用降低40%。同时,由于风阻小,风机轴承、皮带等易损件寿命延长30-35%,年备件费用减少25%。

某化工园区采用冷却塔填料波高16mm的纳米复合填料,5年累计清洗3次,总费用4.5万元;而相邻同规模装置采用波高26mm的普通填料,5年清洗9次,费用13.8万元,差额达9.3万元,几乎抵消了初期投资的差异。

冷却塔填料波高优化带来的节能,直接转化为碳排放减少。每降低1mm波高(在合理范围内),风机功耗下降5-8%,折合碳排放减少12-18kg/kW·年。一个10000m³/h的冷却系统,选择冷却塔填料波高16mm而非24mm,年减碳量达42吨,满足企业ESG报告要求,可获得碳交易市场收益2.1万元/年(按50元/吨计)。

从社会责任角度,冷却塔填料波高较小的填料因飘水率低0.002-0.003%,周边道路积水减少,冬季结冰风险下降,避免了潜在的安全事故与赔偿成本。某商业中心因此避免了一次行人滑倒诉讼,节省赔偿及律师费28万元。

对于进水温度>65℃的工业冷却(如石化、冶金),冷却塔填料波高应选择18-22mm的中等范围。波高过小(<14mm)会导致填料片过于密集,在高温软化后易粘连堵塞;波高过大(>26mm)则因片数少、支撑跨距大,高温蠕变下垂风险增加。

某石化厂循环水温度72℃,原采用冷却塔填料波高14mm的PVC填料,运行2年后因高温软化粘连,片间通道堵塞率55%,冷却效率下降34%。改造为冷却塔填料波高20mm的玻纤增强PP填料后,片间通道保持畅通,6年运行效率衰减仅6.8%,证明了高温工况下冷却塔填料波高需兼顾散热与结构稳定性。

对于水质电导率<300μS/cm、悬浮物<20mg/L的数据中心或精密制造场景,冷却塔填料波高可降至12-16mm,追求极致换热效率。较小的冷却塔填料波高使比表面积提升至220-240m²/m³,蒸发效率可达85-88%,逼近度可压缩至2.5℃。

某超算中心采用冷却塔填料波高12mm的纳米复合填料,在进水温度42℃、湿球温度26℃工况下,出水温度达28.2℃,逼近度仅2.2℃,PUE降至1.25,年节电480万元。但该方案要求水质监控严格,任何杂质沉积都会快速堵塞微细通道,因此配套了5级过滤系统,这是冷却塔填料波高极致化应用的必要前提。

对于电导率>1000μS/cm、悬浮物>100mg/L的钢铁、造纸行业,冷却塔填料波高应选择24-28mm。较大的波高使片间通道宽度增至8-10mm,容垢能力提升3倍,抗堵周期从2个月延长至8个月。冷却塔填料波高在此类场景的首要任务是保障可用率,而非追求极限效率。

某钢厂高炉冷却水悬浮物浓度150mg/L,原采用冷却塔填料波高18mm的填料,每月清洗一次,年清洗费用28万元。更换为冷却塔填料波高26mm的宽通道填料后,清洗周期延长至6个月,年费用降至6万元,虽冷却效率降低8%,但综合经济效益更优。

冬季气温<-20℃的地区,冷却塔填料波高不宜<16mm。过小的波高使通道狭窄,水滴更易在波纹边缘冻结搭桥。推荐冷却塔填料波高20-24mm,配合疏水涂层,可降低冰挂形成概率75%。同时,较大的冷却塔填料波高使填料层孔隙率>85,积雪堆积时不易压塌结构。

内蒙古某风电场采用冷却塔填料波高22mm的耐寒PP填料,冬季-35℃运行时,仅塔顶边缘出现少量冰挂,主体换热效率保持91%,避免了因填料坍塌导致的停机事故。

某大型数据中心初期设计采用冷却塔填料波高20mm的S波填料,运行后发现夏季峰值水温偏高2.3℃,威胁服务器安全。诊断分析显示,该数据中心实际负荷仅达到设计值的65%,淋水密度q=5.2t/(m²·h)偏低,导致冷却塔填料波高20mm时水膜过厚(0.22mm),蒸发效率仅72%。

技改方案将冷却塔填料波高调整为16mm,并改为斜波结构,在保持填料体积不变的情况下,比表面积从195m²/m³提升至225m³/m²。改造后,水膜厚度降至0.14mm,蒸发效率提升至83%,出水温度下降2.8℃,完全满足夏季需求。风机功耗因风阻增加仅上升3kW,年电费增加2.1万元,但避免了服务器过热宕机的巨大风险。此案例证明,冷却塔填料波高必须与负荷率动态匹配,而非简单套用设计手册。

某化工厂循环水含H₂S浓度15ppm,对PVC填料腐蚀严重,冷却塔填料波高年腐蚀速率0.12mm。原采用冷却塔填料波高18mm的PVC填料,2年后波高减至15.6mm,结构强度下降,发生局部坍塌。更换为冷却塔填料波高22mm的PVDF填料后,虽然初投资增加220%,但PVDF在腐蚀性环境下的年腐蚀速率仅0.008mm,10年波高保持率>96%,全周期成本反而降低40%。

更关键的是,PVDF填料的冷却塔填料波高22mm设计配合其低表面能(22mN/m)特性,水膜厚度仅0.15mm,蒸发效率达80%,较原PVC填料提升8个百分点,实现了"耐腐蚀"与"高效率"的双重收益。

某综合园区分期建设,一期2000m³/h,二期增至5000m³/h。冷却塔填料波高选型采用"模块化渐变"策略:一期采用波高16mm的高效填料,满足初期高负荷率;二期新增部分采用波高20mm的标准填料,与一期串联运行。整体冷却塔填料波高分布呈"前密后疏"的状态,既保证高效,又避免过度投资。

运行4年后,一期冷却塔填料波高因轻度结垢,实际波高增至17.2mm,效率下降4%;二期波高基本不变。通过调换一二次序(将二期前置),利用二期较低的风阻"冲刷"一期填料,使一期波高恢复至16.5mm,效率回升3%,整个生命周期内无需更换填料,体现了冷却塔填料波高模块化布局的灵活性。

研发中的智能冷却塔填料波高调节技术,通过记忆合金骨架或液压驱动,使波纹高度可根据负荷自动变化。夏季负荷高时,冷却塔填料波高收缩至14mm,最大化换热;冬季负荷低时,波高扩展至22mm,降低风阻与飘水。模拟显示,该技术可使冷却塔填料波高全年处于最优状态,综合能效提升12-15%。

通过3D打印技术,可以为同一塔内不同区域定制冷却塔填料波高。迎风侧采用波高12mm的高效区,背风侧采用波高24mm的抗堵区,中间平滑过渡。这种空间变冷却塔填料波高设计,使换热效率与可用率同步优化,材料利用率提升20%。

在BIM模型中嵌入冷却塔填料波高衰减算法,实时预测运行中波高因结垢、腐蚀、蠕变产生的变化。当预测波高变化量>10%时,提前预警维护。该技术使冷却塔填料波高的运维从被动响应转向主动干预,非计划停机下降90%。

在双碳目标下,冷却塔填料波高设计需考虑材料碳足迹。较小波高(12-16mm)虽需更多材料,但PP的碳排放仅2.3kgCO₂/kg,而运行节能带来的减碳远超材料增量。某项目采用冷却塔填料波高14mm的再生PP填料,碳足迹较新料降低60%,且因效率提升年减碳45吨,获得碳汇收益2.3万元/年。

面对复杂的工况,建议采用六维决策模型评估冷却塔填料波高:

若六项中有四项答"是",则冷却塔填料波高应优先选择14-18mm区间。实施路径建议:第一阶段检测现有填料波高现状,第二阶段小范围试用不同波高样品,第三阶段基于实测数据全面更换。

历经从物理本质、设计体系、定量影响、经济博弈、场景选型到未来演进的系统性剖析,冷却塔填料波高已不再是图纸上的一行标注,而是决定冷却系统能效、可靠性、经济性与环保性的战略性参数。冷却塔填料波高的每一个毫米调整,都牵动着比表面积、风阻、水膜、成本、寿命的全局变化。

在工业能效革命与双碳目标的双重驱动下,冷却塔填料波高的优化从经验走向科学,从静态走向动态,从单一走向系统。通过精准匹配波高与工况,可实现换热效率提升15-20%,风机功耗降低12-18%,全周期成本下降30-40%,碳排放减少25-35%。这些价值叠加,使冷却塔填料波高成为冷却系统性价比提升的最大杠杆。

最终,冷却塔填料波高的决策应基于全生命周期价值评估,而非简单的采购比价。当每个工程师都能理解"波高即效率"的深层逻辑,并运用数字化工具优化冷却塔填料波高时,工业冷却将迈入一个更精准、更高效、更可持续的新时代。这,正是我们深度研究冷却塔填料波高的终极价值所在。

关于我们: 作为专注冷却塔填料波高技术研究的服务商,我们提供从波高选型、材质匹配、结构设计到运维优化的全流程解决方案。依托CNAS认证实验室与10000+项目数据,可为您的工况定制最优冷却塔填料波高,确保每一分投资都转化为可量化的冷却效率提升。欢迎联系技术团队获取专属方案。

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:https://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号