三维空间的艺术:全面解析冷却塔填料体积大小的集成设计与优化策略,冷却塔填料体积大小如何平衡性能、成本与空间约束的工程实践

作者:四川巨龙液冷 发布时间:2025-12-15 浏览量:

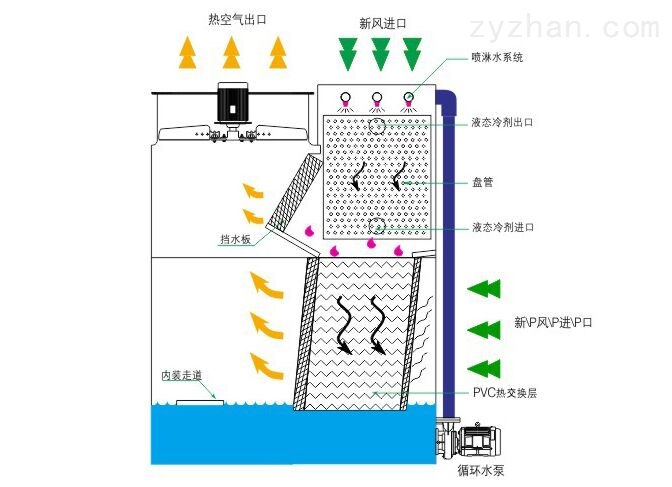

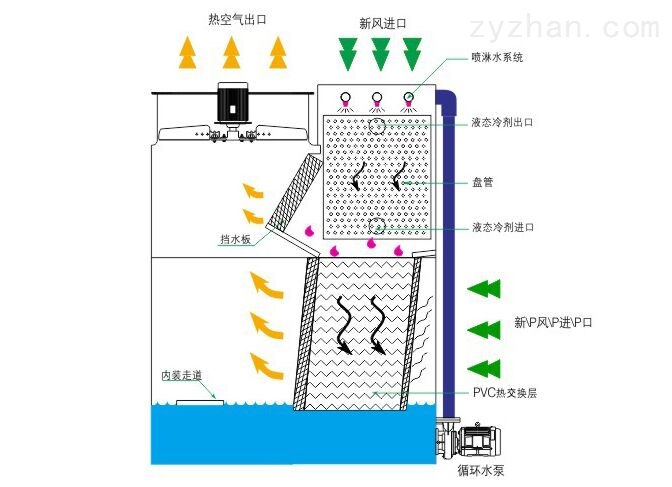

在冷却塔的工程设计与效能优化中,冷却塔填料体积大小 是一个集成了热工需求、空气动力约束、空间布局与全生命周期成本的多维决策结果。它并非三个方向尺寸的简单乘积,而是在给定边界条件下,为实现特定冷却任务所需填料有效换热空间的量化表达。对 冷却塔填料体积大小 的科学认知与精准驾驭,直接决定了冷却塔的效率、能耗、占地面积及经济性。本文将作为一份系统性的集成设计指南,深入剖析决定冷却塔填料体积大小的底层逻辑、优化计算方法及其与系统性能、初期投资和运行维护的复杂关联,旨在将体积选择从经验估算提升至基于模型的科学决策,为冷却塔的规划、选型与改造提供核心框架。

核心理念澄清:体积是性能需求的“空间翻译”,而非静态的几何容器

在深入细节前,必须建立一个根本性的系统视角:冷却塔填料体积大小 是冷却塔需要完成的热工任务(将一定流量、一定温度的热水冷却至目标温度)在特定环境条件(湿球温度)和特定技术路径(填料效率、空气动力方案)下,所需占用的三维物理空间。它本质上是将抽象的热负荷(kW)和工艺要求(趋近度),通过填料性能(KaV/L值)和空气系统设计(风量、压降),翻译为具体的、可建造的实体尺寸。因此,讨论 冷却塔填料体积大小,必须始终围绕“需要完成什么任务”和“用什么方式以多高效率完成”这两个核心问题展开。

第一维度:驱动冷却塔填料体积大小的核心需求与约束

冷却塔填料体积大小 是多种驱动力与约束条件共同作用的平衡点,主要受以下四方面影响:

-

热工性能需求(任务驱动):

-

热负荷:需要散发的总热量(由工艺决定)。热负荷越大,理论上所需的热交换空间越大。

-

趋近度要求:要求冷却塔出水温度逼近湿球温度的程度。趋近度要求越严苛(差值越小),意味着换热需要越彻底,通常需要更多的传质单元数(NTU),从而直接要求更大的冷却塔填料体积大小,或选用更高效率的填料以减少体积。

-

设计湿球温度:当地气象条件决定。湿球温度越高,冷却的驱动力(焓差)越小,为达到相同出水温度,也需要更大的体积或更高性能的填料。

-

填料自身性能(效率杠杆):

-

填料的KaV/L特性:这是填料比性能的核心指标,由填料比表面积、几何设计、亲水性等决定。高效率填料的KaV/L值更高,意味着在相同体积下能提供更强的换热能力,或者在完成相同冷却任务时,所需的冷却塔填料体积大小更小。因此,通过选用高性能填料来优化(缩小)体积,是现代设计的首要策略。

-

空气侧系统约束(动力与能耗成本):

-

风量与迎面风速:体积大小与迎风面积和填料厚度相关。在固定风量下,增大迎风面积可以降低迎面风速,从而可能降低空气阻力,但会增大占地面积。而增加填料厚度则会提高空气阻力。因此,冷却塔填料体积大小的具体三维形状(长、宽、高的比例)受到空气动力学优化和风机能耗的严格制约。追求最小体积可能导致过高阻力,得不偿失。

-

物理空间与结构限制(硬性边界):

-

可用占地面积:直接限制了填料的平面布局(长度与宽度)。

-

可用净空高度:对于室内安装或受限空间改造,总高度是刚性约束。

-

模块化与运输限制:填料模块的标准尺寸和运输车辆的限制,影响了体积的构成方式(即由多少个何种尺寸的模块拼装而成)。

第二维度:科学计算冷却塔填料体积大小的基本流程

确定冷却塔填料体积大小是一个迭代的计算过程,其标准路径如下:

-

步骤一:明确设计输入:准确获取循环水量、进水温度、出水温度(或趋近度)、设计湿球温度、当地大气压等基本参数。

-

步骤二:计算热工需求(NTU或KaV/L需求值):

-

使用Merkel方程、NTU-ε法或专业选型软件,基于设计参数计算出完成冷却任务所需的理论KaV/L值(需求值)。这个值代表了所需的“换热能力总量”。

-

步骤三:选择填料并确定其性能参数:

-

根据水质、温度、阻燃等要求初选填料类型(如某种高效薄膜填料)。

-

从制造商处获取该填料在典型水气比(L/G)范围内的性能曲线(KaV/L 随 L/G 变化)。

-

步骤四:确定设计水气比(L/G)与风量:

-

水气比是关键的优化变量。较高的L/G(相对水量大、风量小)可能需要较大的体积,但风机能耗低;较低的L/G则相反。需要在一个合理范围内(如1.0-2.0)选择,并进行初步的经济性比较。

-

确定了L/G,结合循环水量L,即可算出设计风量G。

-

步骤五:计算所需填料体积:

-

核心公式:所需填料体积 V = (L × KaV/L需求值) / (KaV/L)填料@选定的L/G

-

其中,KaV/L填料@选定的L/G 是从厂家性能曲线上查得的该填料在选定L/G下的比性能值。

-

此公式直观表明:在KaV/L需求值固定的情况下,所选填料的比性能(KaV/L填料)越高,所需体积V越小。

-

步骤六:三维分解与空气动力/空间校核:

-

将计算出的总体积V,结合步骤四确定的风量G,进行三维分解。通常需要设定一个合理的迎面风速(如1.5-2.5 m/s),由迎风面积 A = G / (迎面风速 × 空气密度) 得出。

-

-

然后,用厚度H和迎面风速,校核该填料的运行压降是否在风机能力和经济能耗可接受范围内。同时,校核A和H是否满足场地空间限制。若不满足,则返回步骤四调整L/G或步骤三选择不同性能/阻力的填料,进行迭代优化。

第三维度:体积大小与系统全生命周期成本(LCC)的深刻关联

冷却塔填料体积大小 的选择,直接牵动着项目的经济命脉,必须在全生命周期框架内评估。

-

初始投资成本:

-

填料本身成本:体积直接决定填料采购量。虽然高性能填料单价可能更高,但其带来的体积减小可能使总材料成本变化不大甚至降低。

-

塔体结构成本:更小的体积通常意味着更紧凑的塔体,节约钢材、混凝土等结构材料。

-

风机系统成本:体积设计(特别是厚度决定的压降)影响风机选型和电机功率,进而影响成本。

-

长期运行能耗成本:

-

这是决定性因素。由体积形状(特别是厚度)决定的填料压降,直接影响风机常年电耗。一个为追求极小体积而导致的过高压降方案,其累积电费可能远超其节省的初期投资。

-

优化的体积应使 “填料初投资 + 风机系统初投资 + 运行电费折现” 的总和最小化。

-

维护与更换成本:

-

过于紧凑、体积小且高密度的填料,可能对水质和清洗维护要求更高,长期维护成本增加。体积设计需考虑维护的便利性。

第四维度:特殊场景下的冷却塔填料体积大小考量

-

改造与扩容项目:

-

空间是固定约束。此时冷却塔填料体积大小 的上限已定(即原有塔壳内容积)。优化的核心是在此固定体积内,选择比性能最高的填料,以最大化提升冷却能力,或改善原有冷却效果。可能需要定制非标尺寸模块。

-

节能改造与风量优化:

-

在原有塔体不变的情况下,更换为更高性能的填料,可以在保持或减小体积(可能拆除部分旧填料层)的前提下,实现相同的冷却效果,从而有可能降低风机转速(风量),获得显著的节能效果。这是“以效换能”的经典策略。

-

模块化布局与气流组织:

-

总体积需要分解为具体模块进行布置。模块之间的间隙、与塔壁的密封、多层布置时的交错方式,都影响有效换热体积的利用率。设计时需考虑 “名义体积” 与 “有效体积” 的差异。

第五维度:工程实践中的优化策略与误区规避

-

核心优化策略:

-

优先提升“质”而非堆砌“量”:投资于研发更高效的填料,是行业减小冷却塔填料体积大小、降低系统总成本的根本路径。

-

进行多方案LCC比选:利用选型软件,生成多个不同填料型号、不同L/G下的体积-压降-成本组合方案,进行财务分析。

-

预留适度但非过度的裕量:考虑水质波动、轻微污垢的影响,在计算体积上增加合理裕量(如5-10%),但避免因过度保守导致体积和成本激增。

-

常见误区与警示:

-

误区一:认为体积越大效果越好。忽视边际效益递减和能耗成本剧增。

-

误区二:只比较填料单价,不比较性能与所需体积。低价低效填料可能导致更大的总体积和更高的综合成本。

-

误区三:设计阶段忽视空间约束,导致后期方案无法实施。

-

误区四:将体积计算与空气动力校核割裂,设计出压降过高、无法经济运行的系统。

总结:体积优化——系统集成能力的终极体现

冷却塔填料体积大小 的确定过程,完美体现了现代冷却塔工程作为一门 “系统集成艺术” 的本质。它要求工程师如同一位交响乐指挥,精准协调热力学、流体力学、结构工程与经济学等不同“声部”,最终奏响高效、节能、可靠且经济的和谐乐章。

一个卓越的 冷却塔填料体积大小 方案,必然是:

因此,精通于 冷却塔填料体积大小 的优化之道,意味着掌握了冷却塔核心设计的密钥。它推动我们从依赖经验的粗略估算,走向基于模型与数据的精密设计,最终在有限的土地与资源上,创造出最大化的冷却价值与可持续发展效益。在资源约束日益凸显的今天,这种对空间与能效的精细化追求,不仅是一种技术能力,更是一种面向未来的工程责任与智慧。