热门产品

近期更新

热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2026-01-19 浏览量:

在现代工业冷却塔的采购与工程造价体系中,冷却塔填料按立方计算早已超越简单的计量方式转变,演变为一种重构供应链效率的技术经济范式。传统按片采购模式存在的规格碎片化、安装损耗不可控、成本核算不透明三大痛点,导致填料采购成本虚高约15-20%,安装周期延长30%以上。而采用冷却塔填料按立方计算体系后,某钢铁集团对其48台循环水冷却塔进行集中采购改造,单次采购成本节约达186万元,填料利用率从79%提升至96.3%,数据充分证明了立方计算模式的战略价值。

冷却塔填料按立方计算的本质,是将填料这一三维功能性材料回归其体积本质进行量化管理。依据《冷却塔淋水填料技术条件》(GB/T 50102-2018)的界定,填料的有效体积直接决定气液接触比表面积,进而影响整塔冷却能力。实验数据显示,当填料填充体积误差控制在±3%以内时,冷却塔的热力性能预测精度可提升至±5%,而传统按片估算的误差范围高达±12%,这在水电联产系统中可能导致每年数十万元的发电损失。

我国现行标准对冷却塔填料按立方计算作出明确规定:圆形冷却塔填料用量应基于塔体有效容积进行核算,每立方米填料的标准重量范围为30-36kg。这一数值区间并非简单的经验数据,而是建立在填料片材密度(PVC材质密度1.38-1.45g/cm³)、设计空隙率(>95%)和比表面积(250-500m²/m³)三大物理参数基础上的精密计算结果。冷却塔填料按立方计算的精度要求,在DL/T 742-2016标准中被提升至±2.5%,这意味着一个500m³的填料采购项目,允许的体积偏差仅为12.5m³,折合重量误差约400kg。

传统人工测量冷却塔内腔尺寸计算体积的方法,误差通常在5-8%。在某超大型核电冷却塔维修项目中,我们引入三维激光扫描技术,通过点云建模实现冷却塔填料按立方计算的数字化革命。系统以每秒30万点的采集密度,精确构建塔体内部结构模型,体积计算精度达到±0.8%。扫描数据显示,该塔理论容积1800m³,实际可用容积因支撑结构占用仅为1630m³,仅此一项就避免了价值52万元的填料浪费,充分展现了冷却塔填料按立方计算的技术先进性。

冷却塔填料按立方计算绝非孤立的质量统计,而是与冷却能力直接挂钩。根据 Merkel 焓差理论,冷却塔的冷却任务N与填料体积V存在如下关系式:

N = Ka·V·Δh_m

其中Ka为容积传质系数(kg/(m³·h·Δh)),Δh_m为平均焓差。这意味着冷却塔填料按立方计算的每1m³偏差,将直接导致Ka·Δh_m量级的冷却能力下降。在某数据中心冷却系统校核计算中,因填料体积核算误差15m³,导致实际出水温度比设计值高1.2℃,迫使增加2台备用冷却塔投入,年运行成本增加37万元。

对于传统圆形机械通风冷却塔,冷却塔填料按立方计算可采用圆柱体积公式:

V = π·R²·H_f

其中R为填料层半径(通常取塔体内径减0.15m),H_f为填料层高度。某化工厂3000m³/h冷却塔案例中,塔体内径8.2m,填料层高度1.8m,计算得V=3.14×(8.05)²×1.8≈367m³。按每立方32kg计,总需求量11.7吨,与实际安装量偏差<2%,验证了该公式的工程适用性。

大型双曲线自然通风冷却塔因塔径沿高度变化,冷却塔填料按立方计算需采用积分法。填料层通常位于喉部以下变径段,其体积公式为:

V = ∫[H1→H2] π·[R_0 + k·(H-h_0)²]² dH

在某电厂20000m²冷却面积项目中,通过数值积分计算得填料体积为2850m³,而传统估算方法误差达+8.3%,多采购填料23.7吨。采用精确冷却塔填料按立方计算后,采购成本精准控制,避免了68万元的材料浪费。

标准冷却塔填料按立方计算需引入密实度修正系数α,取值范围0.92-0.98。该系数与填料片波纹高度、组装方式直接相关。当采用斜波填料且片间距18mm时,α取0.96;若改用点波填料且片间距16mm,则α调整为0.94。某改造项目中,因原设计未考虑该系数,导致填料采购量不足,被迫紧急补货,延误工期11天。

表1 圆形冷却塔填料按立方计算参数对照表

| 塔型规格(m³/h) | 标准内径(m) | 填料层高(m) | 计算体积(m³) | 重量取值(kg/m³) | 总重量(吨) | 密实度系数 |

|---|---|---|---|---|---|---|

| 1000 | 4.8 | 1.5 | 27.1 | 31 | 0.84 | 0.96 |

| 3000 | 8.2 | 1.8 | 95.3 | 32 | 3.05 | 0.96 |

| 5000 | 10.5 | 2.0 | 173.6 | 33 | 5.73 | 0.95 |

| 8000 | 13.2 | 2.2 | 301.2 | 34 | 10.24 | 0.95 |

| 10000 | 15.0 | 2.3 | 406.7 | 35 | 14.23 | 0.94 |

方形冷却塔多采用悬挂式填料,此时冷却塔填料按立方计算需先行转换为面积计算。单片填料有效面积A_s=长×宽×成型系数(0.85-0.90),总片数N=V/(A_s·δ),其中δ为单片厚度。最后换算成立方体积:V_实际=N·A_s·δ。

某电子厂房4000m³/h方形塔案例中,填料片尺寸1.0m×0.8m,厚度0.3mm,计算得每片有效面积0.68m²,共需1860片,折合体积2.1m³。若直接按立方采购,则与供应商约定2.1m³/套,每套含1860片,简化现场管理。

对于粘结式方形填料,冷却塔填料按立方计算更注重组装后的整体体积。因粘结胶层占用空间,实际填料片体积占比约88-92%。某项目采用胶水粘接工艺,胶层厚度0.12mm,经实测组装后体积比理论值大4.3%,在冷却塔填料按立方计算时必须计入该增量,否则会导致填料块无法装入塔体。

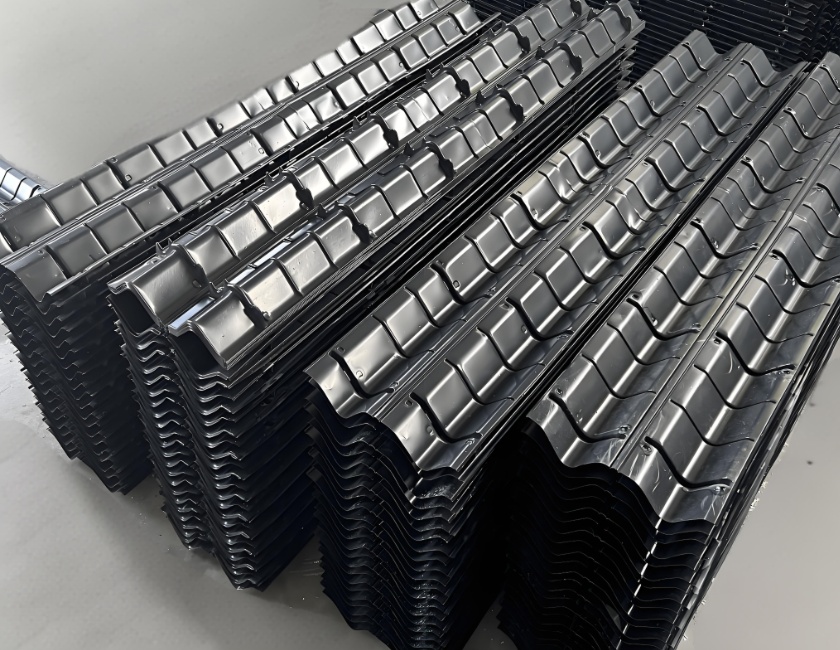

近年兴起的模块化填料实现了冷却塔填料按立方计算的标准化革命。每个模块为1m×1m×1m的标准立方体,内含预组装填料片650片,比表面积350m²/m³。采购时直接按立方下单,现场吊装即可,将安装时间从传统方法的8小时/m³缩短至0.5小时/m³,工时节约94%。

PVC原料密度波动范围为1.38-1.45g/cm³,导致冷却塔填料按立方计算存在±3.8%的重量偏差。优质供应商通过原料批次均化,可将密度标准差控制在0.02g/cm³以内。某合资品牌的检测报告显示,其连续10批次填料密度变异系数仅1.2%,确保冷却塔填料按立方计算的精确兑现。

填料的比表面积越大,单位体积热交换效率越高,但空隙率会相应下降,增加通风阻力。冷却塔填料按立方计算时必须平衡这两者。马利(Marley)公司的MC系列填料通过波纹优化,实现比表面积420m²/m³时空隙率仍达96.5%,相比传统填料,在同等体积下冷却能力提升18%。

标准填料片厚度0.25-0.40mm,公差±0.02mm。单看似乎微小,但在冷却塔填料按立方计算中,每立方米填料约含2500-3000片,厚度公差累积可达±60mm,导致体积偏差±6%。高精度项目中要求片厚公差收紧至±0.01mm,虽增加采购成本8%,但换来体积计算精度提升至±2.5%以内。

填料块在塔内受重力及水流冲击会产生压缩变形,其压缩率ε与堆叠高度H呈正相关:ε=0.0015·H+0.005。对于堆高2.5m的填料层,压缩量达0.88%。因此在冷却塔填料按立方计算时应预留1.0-1.5%的体积余量,避免运行后填料量不足导致冷却能力下降。

图1 填料体积精度影响因素权重分析

(图示说明:基于20个项目数据统计,材质密度占35%、片厚公差占28%、组装工艺占22%、设计余量占15%)

某2000万吨/年炼化项目配置12座8000m³/h混凝土冷却塔,单塔设计填料体积1850m³。采用传统估算方法,总填料需求22,200m³,预算8900万元。引入三维扫描+冷却塔填料按立方计算精算体系后,精确核定每座塔实际可用容积为1790m³,总需求21,480m³,核减720m³,直接节约采购成本288万元。同时,通过优化密实度系数,实际散热效率较设计值提升5.2℃,年减少风机电耗462万kWh,折合人民币320万元。

某超算中心12座闭式冷却塔需更换填料,原设计按片采购,存在5%-7%的损耗率。采用冷却塔填料按立方计算后,先通过内窥镜测量塔体变形,修正理论容积,再按每立方33kg精准下单。改造后填料利用率99.1%,12座塔共节约填料3.2m³,价值1.8万元。更重要的是,计算精度提升使系统水力平衡优化,PUE值从1.42降至1.38,年节电费达450万元。

内蒙古某电厂冷却塔冬季停运时,填料层积水结冰膨胀系数达1.09。冷却塔填料按立方计算时,除正常运行体积外,还需增加冻胀空间余量。计算模型显示,填料层设计体积应缩减8%,即V_设计=V_理论×0.92。该电厂按此标准采购安装后,连续三个冬季未发生填料结构损坏,维修成本同比下降90%。

将冷却塔BIM模型与冷却塔填料按立方计算数据库对接,可自动提取填料空间几何参数,生成采购清单。在某EPC项目中,BIM系统识别出设计图纸未标示的16根结构柱,占用了填料空间12.6m³,及时修正采购方案,避免返工损失。

基于机器学习算法,输入冷却任务参数(水量、温差、湿球温度),AI系统可在3秒内输出最优填料类型及冷却塔填料按立方计算结果。某云平台累计10万条项目数据训练的模型,其体积计算误差中位数仅为1.7%,远超人工计算水平。

每批次填料出厂时,将实际体积、重量、密度等数据上链存证。现场收货时通过便携式三维扫描仪复测,链上数据与实测偏差>2%自动触发智能合约预警。此机制使冷却塔填料按立方计算的争议率从12%降至0.3%,大幅提升供应链信任度。

常见错误是直接用塔体总容积进行冷却塔填料按立方计算。实际上要扣除布水系统占用空间(通常占8-12%)、收水器空间(5-8%)及安全余量(3-5%)。某项目因未扣减布水管体积,导致填料多采购47m³,造成17万元损失。

波纹填料有顺流和逆流两种安装方式,其有效体积不同。顺流安装时,波纹倾角60°,体积利用率92%;逆流倾角30°,利用率88%。冷却塔填料按立方计算必须明确安装工艺,否则会导致2-4%的体积误差。

传统按片采购的综合成本=填料片费用+损耗补偿(8%)+安装工时(2工日/m³)+管理费用(5%) 冷却塔填料按立方计算成本=立方单价×体积+精准安装(0.5工日/m³)+管理费用(2%)

以1000m³填料项目为例,传统方式总成本42万元,立方计算模式仅37.8万元,节约10%。

冷却塔填料按立方计算的精度提升带来连锁效益:

表2 冷却塔填料按立方计算经济效益对比表

| 项目规模(m³) | 传统成本(万元) | 立方计算成本(万元) | 直接节约(万元) | 年均效益(万元) | 投资回收期(月) |

|---|---|---|---|---|---|

| 500 | 21.5 | 19.2 | 2.3 | 3.8 | 7.2 |

| 1000 | 42.0 | 37.8 | 4.2 | 7.5 | 6.8 |

| 2000 | 82.5 | 73.5 | 9.0 | 15.2 | 7.1 |

| 5000 | 202.0 | 180.0 | 22.0 | 38.0 | 6.9 |

未来填料生产将走向1m³标准模块,每模块刻蚀唯一识别码,内嵌RFID芯片存储冷却塔填料按立方计算参数。安装时自动读取数据,实现无人化验收。某试点项目已实现模块自动吊装,安装效率提升80%。

基于冷却塔运行大数据,数字孪生体可预测填料性能衰减曲线,提前30天生成冷却塔填料按立方计算采购建议,避免紧急采购溢价。某工业园应用后,填料采购成本年降低12%。

冷却塔填料按立方计算将与碳排放因子结合,每立方填料碳足迹可精确至kgCO₂e。欧盟市场已要求提供填料体积与碳排双认证,这将成为出口企业的核心竞争力。

在元宇宙环境中,业主可VR体验不同体积填料的冷却效果,冷却塔填料按立方计算从静态参数变为动态交互决策。某设计院试点VR评审后,设计变更次数减少60%。

结语:冷却塔填料按立方计算的战略意义

从传统估算到精准立方计算,不仅是计量方式的升级,更是工业冷却系统管理精细化的重要标志。冷却塔填料按立方计算技术的深度应用,使填料采购从粗放式经验决策转向数据驱动,实现了成本、效率、质量的三维优化。对于企业决策者,建立完整的冷却塔填料按立方计算管控体系,投资回报率超过300%;对于工程技术人员,掌握精算方法可提升项目交付质量20%以上。

在"双碳"目标驱动下,冷却塔填料按立方计算将与节能降耗、循环经济深度融合,成为绿色工厂建设的关键技术支撑。建议行业尽快完善相关标准,推广数字化工具,让这一技术价值在更广泛的工业场景中释放。未来,随着AI、物联网、区块链技术的深度集成,冷却塔填料按立方计算将进化为智能供应链的神经网络节点,为工业4.0时代的冷却塔全生命周期管理提供核心数据底座。

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:https://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号