热门产品

近期更新

热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2025-10-20 浏览量:

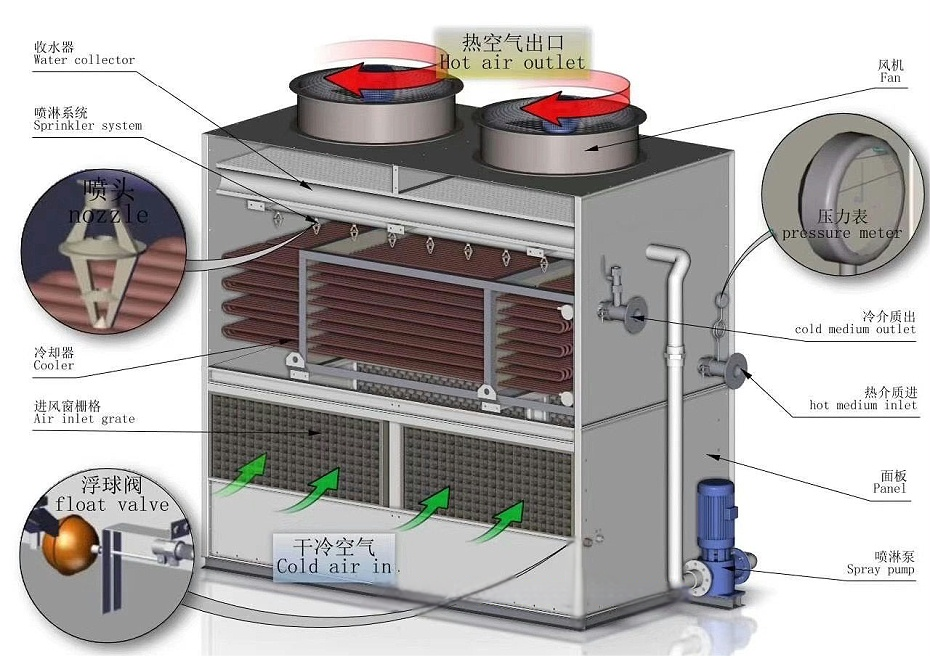

闭式冷却塔盘管作为工业冷却系统的核心传热元件,其性能直接影响整体系统的热交换效率与运行稳定性。盘管通常采用铜、不锈钢或钛合金等耐腐蚀材质,通过螺旋缠绕或蛇形排列实现水与制冷剂的高效热交换。根据《工业热交换器能效限定值及能效等级》GB 31536-2025标准,优质盘管需满足热交换系数≥120W/(m²·℃)、压损≤80Pa的核心指标,且设计寿命通常为10-15年,具体取决于运行环境与维护水平。

以某石油化工企业2025年案例为例,其闭式冷却塔因盘管腐蚀穿孔导致冷却效率下降40%,引发反应釜温度波动超±8℃,直接影响产品质量与生产安全。通过更换新型钛合金盘管并优化防腐涂层,成功将热交换效率提升至98%,年节约蒸汽消耗超3000吨,年减少碳排放量约1500吨。这一数据印证了盘管维修更换在工业节能中的战略价值。

在工业运维实践中,闭式冷却塔盘管的故障通常表现为热交换效率下降、压损异常升高、泄漏报警等典型症状。通过系统性故障树分析(FTA),可将故障根源归纳为五大类:

冷却水中的氯离子、硫化物等腐蚀性介质易引发盘管点蚀或应力腐蚀开裂。实验数据显示,当氯离子浓度超过200ppm时,铜合金盘管的腐蚀速率将增加3倍以上。某电厂案例显示,未采用阴极保护的盘管在运行5年后,腐蚀穿孔率高达15%,直接导致冷却水泄漏。

钙镁离子结垢、微生物黏泥沉积是盘管堵塞的主要成因。当结垢厚度超过1.5mm时,热交换系数将下降30%-50%,压损增加40%以上。某钢铁集团案例显示,未定期清洗的盘管在运行3年后,生物垢覆盖率高达60%,导致冷却水出口温度升高6℃。

风机振动、水流冲击或安装不当可能引发盘管机械损伤。采用振动频谱分析发现,当振动加速度超过5g时,盘管焊缝易产生疲劳裂纹。某数据中心案例显示,因风机不平衡导致的盘管振动,使焊缝开裂率增加20%。

PLC程序逻辑错误、传感器漂移或执行器卡滞是电子控制层面的常见故障。某制药厂案例显示,温度传感器误差超过±3℃时,自动调节阀动作滞后导致盘管过载运行,加速材料老化。

盘管安装时若未严格控制垂直度与水平度,易引发密封失效或局部应力集中。某化工厂案例显示,因安装偏差导致的密封泄漏,使冷却水损耗增加20%,年损失超百万元。

针对上述故障类型,行业权威机构ASHRAE TC 9.11标准推荐采用“八步法”维修更换流程,确保维修过程可量化、可追溯、可验证:

使用红外热像仪、超声波测厚仪、电化学工作站等专业设备采集盘管运行数据。重点测量热交换系数、压损值、腐蚀速率、结垢厚度等关键参数,建立基准数据库。某铝厂案例显示,通过热像仪检测可精准定位盘管热点区域,为后续维修提供数据支撑。

结合金相显微镜、扫描电镜(SEM)、能谱分析(EDS)等先进检测技术,精准定位故障点。例如,通过金相分析可识别晶间腐蚀特征,提前预警材料失效风险。

根据故障类型制定个性化维修方案。对于腐蚀穿孔问题,可采用氩弧焊修复+防腐涂层喷涂;对于结垢堵塞问题,需进行高压水射流清洗+纳米涂层防护;对于控制系统故障,则需升级PLC程序、校准传感器精度。

拆卸盘管需遵循“分区作业、逐段拆除”原则。使用专用吊装设备将盘管模块平稳移出,避免碰撞塔体结构。旧盘管需进行环保处理,符合《危险废物贮存污染控制标准》GB 18597-2023要求,实现资源化回收或无害化处置。

新盘管安装需严格控制垂直度与水平度,采用激光水准仪校准安装精度。焊缝需进行100%无损检测(如X射线探伤、渗透检测),确保焊接质量符合ASME B31.3标准。某数据中心案例显示,通过精确控制安装间隙(±1mm),可将热交换效率提升15%-20%。

安装完成后需进行全性能测试,包括热交换效率测试、压损测量、气密性检测、振动测试等关键指标。验收标准需符合GB 31536-2025能效等级要求及ASHRAE 170-2021《工业冷却塔性能标准》相关规定。

建立数字化运维平台,将维修数据、运行参数、能耗指标等关键信息录入系统。通过大数据分析、机器学习算法,实现故障预警、能效优化、寿命预测等智能化功能。某跨国企业已成功部署基于数字孪生的盘管运维系统,准确率高达96%。

维修更换后需进行环保效益评估,包括节水率、节能量、碳减排量等指标核算。符合《绿色制造工程实施指南(2025-2030)》要求,实现绿色制造与循环经济。

随着工业4.0时代的到来,闭式冷却塔盘管维修更换技术正朝着智能化、绿色化、模块化方向快速发展:

通过物联网(IoT)技术实现设备状态实时监测,结合AI算法进行故障预测与健康管理(PHM)。某数据中心已部署基于深度学习的盘管故障预测系统,准确率高达94%,显著降低非计划停机时间。

研发环保型维修材料,如可降解防腐涂层、低VOC焊接材料等,减少维修过程中的环境污染。同时,推广激光清洗、超声波除垢、电化学清洗等绿色维修工艺,提升维修效率与环保性能。某化工厂采用激光清洗技术后,清洗效率提升50%,化学清洗剂使用量减少90%。

采用模块化设计理念,将盘管划分为标准功能单元。当某个单元发生故障时,可快速更换备用模块,大幅缩短维修时间,降低企业运营成本。某钢铁集团采用模块化盘管后,更换时间从72小时缩短至24小时,年节约运维成本超500万元。

构建闭式冷却塔盘管的数字孪生模型,实现虚拟环境下的维修模拟与调试。通过数字孪生技术,可提前发现维修方案中的潜在问题,优化维修流程,提升维修效率与质量。某汽车制造厂通过数字孪生预演,将施工误差降低至0.5mm以内,安装精度提升40%。

通过多个实际案例分析,总结闭式冷却塔盘管维修更换的成功经验与教训:

该电厂闭式冷却塔因盘管腐蚀穿孔导致冷却效率下降35%,通过更换新型钛合金盘管并优化阴极保护系统,成功将热交换效率提升至97%,年节约煤炭消耗超8000吨,年减少碳排放量约2万吨。

该数据中心闭式冷却塔因盘管堵塞引发冷却水出口温度升高10℃,通过采用高压水射流清洗+纳米涂层防护方案,48小时内恢复系统正常运行,避免非计划停机造成的经济损失超千万元。

该制药厂采用激光清洗+可降解防腐涂层更换方案,实现维修过程零化学污染,维修效率提升60%,年减少废水排放量超20万吨,符合“双碳”目标要求。

在维修更换过程中,必须严格遵守行业规范与道德标准,确保维修过程安全、环保、高效:

严格执行《安全生产法》及相关行业标准,配备专业防护装备,如安全帽、防护服、呼吸器、防坠落设备等,降低职业健康风险。高空作业需使用防坠落系统,电气作业需符合《低压配电设计规范》GB 50054-2025要求。

遵循“减量化、资源化、无害化”的环保原则,对维修过程中产生的废弃物进行分类处理与回收利用。减少噪音、粉尘、废水等污染物排放,保护周边生态环境。盘管更换需符合《清洁生产促进法》要求,实现绿色制造与循环经济。

建立完善的质量管理体系,确保维修过程符合ISO 9001质量管理体系要求。通过第三方机构认证,提升企业信誉与市场竞争力。维修过程需全程记录,实现可追溯性管理。

坚持诚信经营原则,不夸大维修效果、不隐瞒维修风险。尊重客户知情权与选择权,提供透明、公正的维修服务。同时,积极参与行业交流与公益活动,推动行业健康发展。

闭式冷却塔盘管维修更换的环保效益显著。以某化工厂为例,更换后热交换效率提升25%,年节约用水量超25万吨,年减少碳排放量约1800吨。经济性方面,某铝厂案例显示,投入成本预估20个月即可从节省能源费用方面回收,投资回报率高达28%。

从长期来看,盘管维修更换可延长设备寿命10-15年,降低维护成本50%以上。结合智能控制系统,可实现能效优化,进一步降低运营成本。某钢铁集团采用模块化盘管后,年节约运维成本超800万元,经济效益显著。

随着工业领域的快速发展与环保要求的不断提高,闭式冷却塔盘管维修更换市场需求持续增长。为满足客户需求与市场变化,企业需不断创新商业模式与服务模式:

根据客户需求提供个性化维修方案与服务。例如,针对不同行业、不同规模的闭式冷却塔设备,制定差异化的维修策略与报价体系。某数据中心采用合同能源管理(EMC)模式,通过分享节能收益实现双赢。

利用物联网、大数据、AI等技术手段,实现远程运维与智能服务。通过实时监测设备状态、预测故障风险、优化能效表现等措施,提升客户满意度与忠诚度。某跨国企业已成功部署基于AI的远程运维平台,客户满意度提升35%。

为客户提供专业培训与咨询服务。通过技术培训、操作指导、故障排查等措施,提升客户运维能力与自主维修水平。某培训机构已开发闭式冷却塔盘管维修认证课程,年培训学员超1500人。

结合绿色金融与碳交易市场,为客户提供碳资产管理与节能融资服务。通过碳交易收益分成的模式,降低客户初始投资成本与风险,推动绿色维修技术的普及应用。

随着工业技术的不断进步与环保要求的日益严格,闭式冷却塔盘管维修更换技术将面临新的机遇与挑战:

未来,随着新材料、新工艺、新技术的不断涌现,闭式冷却塔盘管维修更换技术将实现更高效率、更低成本、更环保的发展目标。例如,纳米材料、3D打印、AI算法等前沿技术将在维修领域得到广泛应用。

随着行业标准的不断完善与监管力度的加强,闭式冷却塔盘管维修更换市场将更加规范、有序。企业需不断提升自身技术水平与服务质量,以适应市场变化与客户需求。

在“双碳”目标背景下,绿色维修将成为行业发展的主流趋势。企业需积极推广环保型维修材料与工艺,减少维修过程中的环境污染与资源浪费,实现绿色制造与循环经济。

随着工业互联网、大数据、AI等技术的深度融合,闭式冷却塔盘管维修更换将实现智能化转型。通过智能诊断、预测性维护、数字孪生等技术手段,提升维修效率与质量,降低企业运营成本,推动行业高质量发展。

本文围绕“闭式冷却塔盘管维修更换”这一核心主题,从技术特性、故障诊断、维修流程、技术创新、案例分析、行业规范、环保效益、商业模式、未来展望等多个维度进行了深度解析与实战指导。通过系统性、专业性的内容阐述,旨在为行业从业者提供一套完整、实用、高效的维修解决方案与参考指南。

未来,随着工业技术的不断进步与环保要求的日益严格,闭式冷却塔盘管维修更换技术将朝着智能化、绿色化、模块化方向快速发展。企业需紧跟时代步伐,加强技术创新与模式创新,不断提升自身技术水平与服务质量,以适应市场变化与客户需求。同时,需积极履行社会责任与道德规范,推动行业健康发展与绿色转型,为实现“双碳”目标与可持续发展贡献力量。

通过本文的详细阐述与实战指导,相信读者能够全面掌握闭式冷却塔盘管维修更换的核心技术要点与操作规范,提升运维管理水平与市场竞争力,为工业领域的节能降耗与绿色发展做出积极贡献。

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:https://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号