热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2025-04-08 浏览量:

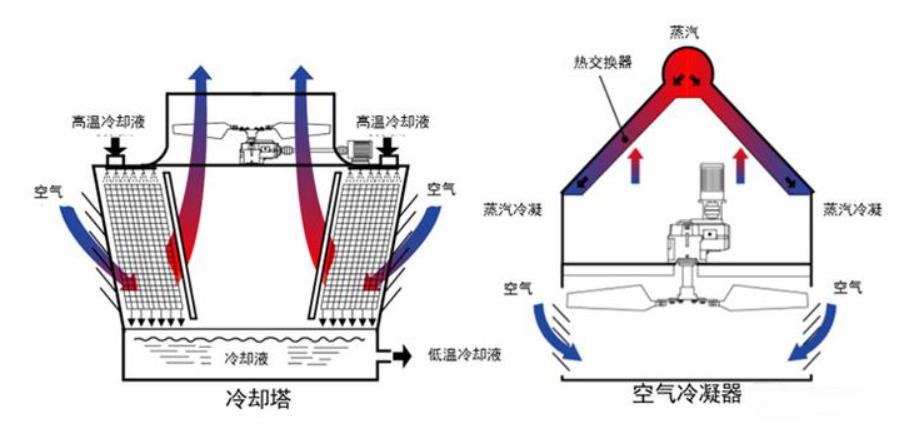

膜分离冷凝回收系统是一种基于疏水膜技术的高效冷凝水回收装置,专门用于捕集冷却塔排出的水蒸气并将其转化为液态水回用。该系统结合了膜分离、冷凝和智能控制技术,可实现冷却塔的零排放目标,尤其适用于电力、化工、数据中心等高耗水行业。以下是其核心技术原理、组成及应用分析:

蒸汽捕集与冷凝

关键参数

| 部件 | 功能 |

|---|---|

| 蒸发冷凝器 | 捕集冷却塔出口的湿热空气,通过膜组件实现蒸汽与空气分离。 |

| 疏水膜组件 | 核心部件,采用聚酰亚胺、PTFE等材料,选择性透过水蒸气。 |

| 冷凝水收集罐 | 存储回收的液态水,配备过滤、消毒装置(如活性炭、UV杀菌)。 |

| 循环水泵 | 将冷凝水输送回冷却塔或工艺系统循环利用。 |

| 智能控制系统 | 实时监测蒸汽流量、膜压差、水质参数,自动调节运行模式。 |

| 挑战 | 解决方案 | 效果 |

|---|---|---|

| 膜污染 | 定期反向冲洗(频率1~2次/周)+化学清洗(次氯酸钠溶液)。 | 膜通量恢复率≥90%,寿命延长至5~8年。 |

| 低温蒸汽回收难 | 热泵辅助加热(COP≥3.0),提升蒸汽温度至50℃以上。 | 冷凝率提升至95%以上。 |

| 初期投资高 | 政府补贴+长期节水收益分摊(投资回报周期3~5年)。 | 综合成本低于传统蒸馏法。 |

案例1:某火电厂零排放改造

案例2:数据中心液冷系统

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:http://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号