热门阅读

四川巨龙液冷科技有限公司

联系人:吴经理

电话:400 007 9910

座机:028-60331455

邮箱:13881900463@126.com

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

作者:四川巨龙液冷 发布时间:2025-04-08 浏览量:

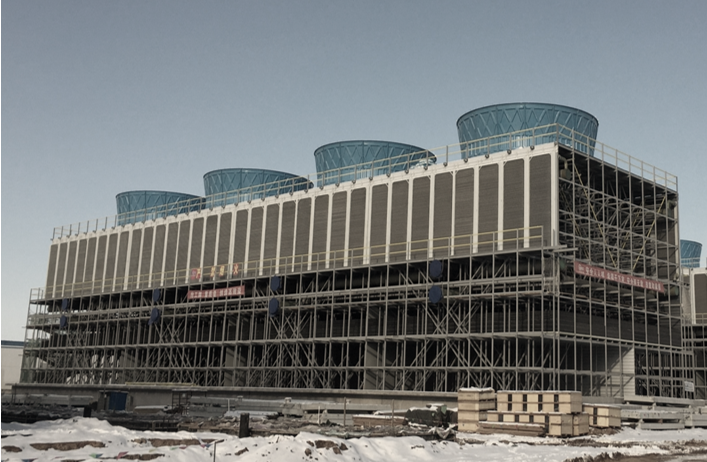

蒸发冷凝水回收系统是一种通过捕集冷却塔蒸发产生的水蒸气,并将其转化为液态水回用的技术,结合其他节水措施可实现冷却塔的零排放目标。以下是其核心技术原理、实施方案及案例分析:

| 部件 | 功能 |

|---|---|

| 蒸发冷凝器 | 捕集塔顶排出的水蒸气,通过冷却使其凝结为液态水(如壳管式换热器)。 |

| 冷凝水收集罐 | 存储回收的冷凝水,配备过滤和消毒装置(如活性炭过滤器、UV杀菌)。 |

| 循环水泵 | 将冷凝水输送回冷却塔或工艺系统循环利用。 |

| 智能控制系统 | 监测水质、流量及系统压力,自动调节运行参数。 |

直接冷凝法

膜分离技术

吸附材料法

| 指标 | 参数范围 | 说明 |

|---|---|---|

| 回收率 | 80%~95% | 取决于蒸汽浓度、冷凝效率及过滤精度。 |

| 冷凝水水质 | 电导率≤50μS/cm,pH 6.5~8.5 | 接近纯水标准,可直接回用。 |

| 能耗 | 0.1~0.3 kWh/m³(膜分离技术) | 低于传统蒸馏法(0.5~1.0 kWh/m³)。 |

| 投资成本 | 初期投入高(约10万~50万元/吨水回收能力) | 长期运行成本低于新鲜水采购费用。 |

电力行业

化工行业

数据中心

| 挑战 | 解决方案 | 效果 |

|---|---|---|

| 杂质污染 | 多级过滤(PP棉→活性炭→陶瓷膜) | 水质达标率≥99%。 |

| 系统复杂性 | 模块化设计,集成PLC自动化控制 | 降低运维难度,故障率下降60%。 |

| 初期投资高 | 政府补贴+长期节水收益分摊 | 投资回报周期缩短至3~5年。 |

| 低温蒸汽回收难 | 热泵辅助加热(COP≥3.0) | 蒸汽冷凝率提升至95%以上。 |

案例1:某化工厂零排放改造

案例2:数据中心液冷系统

四川巨龙液冷科技有限公司

电话:400 007 9910

网站:http://www.jvlon.com/

地址:成都市新都区大丰金源街18号汇融广场B区2-1-2301

微信号

Copyright © 2020-2025 四川巨龙液冷科技有限公司 All Rights Reserved. | 网站地图 | 蜀ICP备2024115412号